Design und Entwicklung, Produktkonzept, Entwurf- und Designvarianten

Der „B-Timer“ ist ein Minicomputer, der die Sättigung der Filterpatrone an einem mobilen Atemluftkompressor anzeigt und überwacht. Das Pflichtenheft für die Design und Entwicklung des „B-Timer“ wurde in enger Zusammenarbeit mit der Firma Bauer Kompressoren erstellt. Dabei lag besonderer Fokus auf der intuitiven Bedienerführung und der guten Ablesbarkeit des niedrig angebrachten Displays. Das Gehäuse wurde so konzipiert, dass es spritzwasserfest und staubdicht ist, zusätzlich zu seiner Salzwasser- und UV-Licht-Beständigkeit. Ein weiterer Produktanspruch war die stabile Montage am Filter, um eine einfache Nachrüstung für den Benutzer zu gewährleisten.

Während der Entwurfsphase werden zunächst drei Designvarianten entworfen und visualisiert. In diesem Prozess gehen formale und technische Entwicklungen Hand in Hand. Die Auswahl von Material und Oberfläche erfolgt in Übereinstimmung mit den Fertigungsmöglichkeiten und den Anforderungen der Design und Entwicklung.

Bedienerführung, Industriedesign, CAD-Konstruktion

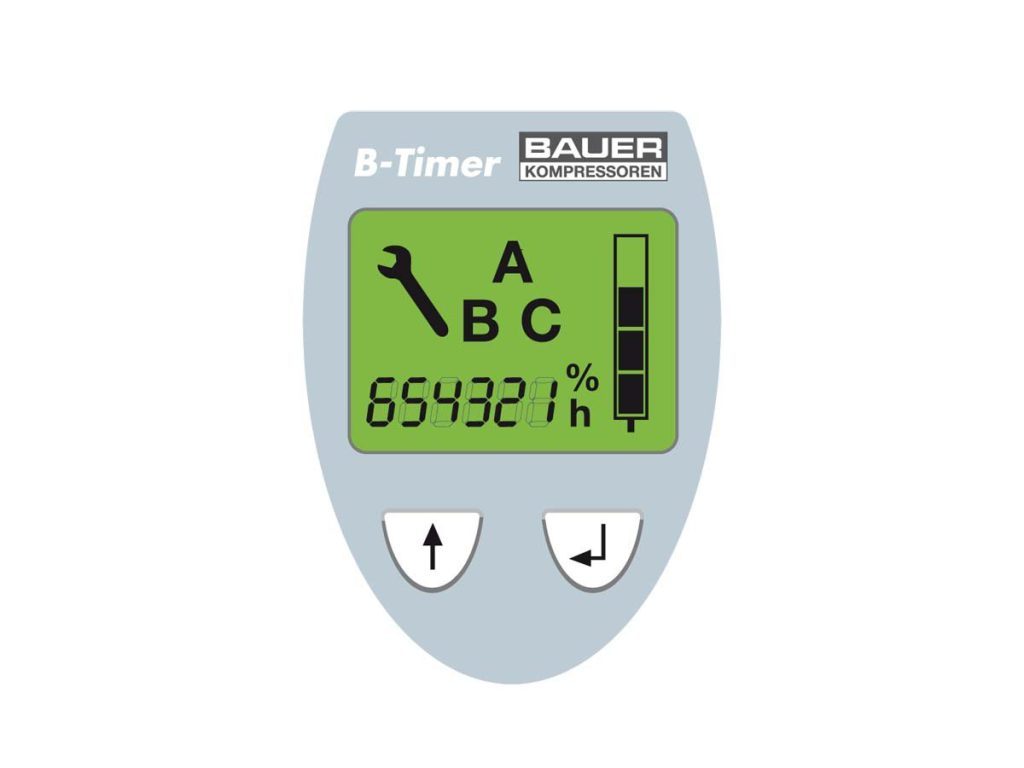

Die gestalterische Herausforderung bei Design- und Entwicklung des B-Timer besteht darin, eine intuitive Benutzerführung durch eine entsprechende grafische Gestaltung des Displays zu gewährleisten. Die Anzeige repräsentiert mit einfachsten Symbolen die Wartungsintervalle, den Batteriestand, die Betriebsstunden und den Sättigungsgrad der Filterpatrone. Das Produkt kann weltweit mit nur zwei Tasten und einer sprachlosen Menüführung bedient werden. Die Detaillierungen des Entwurfs werden in enger Zusammenarbeit mit dem Kunden entwickelt, hierzu zählen die Lage und Befestigung der Platine, die Anbringung von Display und Bedienfolie, die Montage des „B-Timers“ am Filter sowie die Abdichtung der Gehäuseteile.

Das ausgewählte Industriedesign wird entsprechend der geforderten Jahresstückzahlen auf Aluminium-Kokillenguss und Kunststoffspritzguss ausgelegt. Die Investitionsentscheidung wird durch verschiedene Herstellerangebote erleichtert. In dieser Entwicklungsphase erfolgt eine intensive Kommunikation über CAD-Konstruktionsdatensätze.

Designmuster, Prototypenbau und Serienbetreuung

Mit einem detaillierten CAD-Datensatz als Ausgangspunkt entsteht ein erstes Vormodell im 3D-Printverfahren aus Gips. Nach weiteren Anpassungen des Datensatzes werden zehn Prototypenteile für elektronische Funktionstests gefertigt – sowohl im Stereolithographie- als auch im Vakuumgussverfahren, ergänzt durch CNC-Fräsbearbeitung. Diese Prototypen präsentieren die Oberfläche und Farbigkeit bereits entsprechend dem geplanten Serienteil.

Bereits in der Konzeptphase setzen wir uns aktiv für eine nachhaltige und wirtschaftliche Produktion ein, indem wir geeignete Fertigungsverfahren vorschlagen. Der von uns erstellte 3D-Datensatz bildet die Grundlage für die Fertigungsplanung. Unser Ansatz erstreckt sich über die gesamte Bandbreite von Design und Entwicklung bis zur Serienreife, wobei wir uns als wichtige Schnittstelle zwischen unseren Kunden und externen Herstellern verstehen.